|

fjrigjwwe9r0ModuleOfPagesSetting:SettingValue

|

بررسی افزایش ظرفیت تولید فولاد با استفاده از شبیه سازي در مجتمع فولاد

مبارکه اصفهان

فرآیندهای لجستیکی، آماده سازی و اصلاح 1 در اکثر

صنایع فولاد بسیار پیچیده می باشد .به منظور انجام عملیات نوردگرم در صنایع فولاد،

پس از انجام عملیات ریخته گری تختال ها، فرآیند لجستیکی آماده سازی پیچیده ای به

منظور سرد نمودن، رفع عیوب، انبار کردن و در نهایت ارسال به خط نورد گرم انجام می

گیر . واضح است که توان و ظرفیت این واحد بر روی توان تولید کل مجموعه تأثیر دارد

و عملکرد واحدهای فولادسازی و نوردگرم با عملکرد این واحد ارتباط تنگاتنگی دارد .

به منظور افزایش ظرفیت تغذیه خط نورد گرم باید تمهیداتی در مورد افزایش ظرفیت

انتقال تختال از فولادسازی به نورد گرم صورت پذیرد . برای اینکار دو سناریو وجود

دارد . سناریوی اول استفاده از تکنولوژی و مکانیزم Hot Charge می باشد . با استفاده از این مکانیزم تختال ها

بدون آنکه سرد شوند و عملیات اصلاحی روی آنها انجام شود پس از تولید به خط نورد

گرم منتقل می شوند . سناریوی دوم سیاست توسعه انبار کوره های پیشگرم نورد گرم می

باشد که با استفاده از آن انتظار می رود سیکل برداشت و شارژ تختال در کوره های پیش

گرم در انبار با سرعت بیشتر انجام پذیرد که این سناریو نیاز به سرمایه گذاری کمتری

نسبت به سناریوی اول دارد از آنجاییکه درصدی از تختال ها که دارای کیفیت مناسب می

باشند، جهت Hot Chargeمورد استفاده واقع می شوند، مدل شبیه سازی در

راستای تصمیم سازی لازم در خصوص تعیین درصد ارسال تختال ها به HotCharge ، میزان امکانات و تجهیزات مورد

نیاز، بررسی موقعیت های نصب تجهیزات و تعداد جرثقیل ها جهت استفاده بهینه، بکار

گرفته شده است . همچنین به منظور تصمیم سازی بهینه در خصوص انتخاب سناریوها و

تعیین میزان و محل نصب تجهیزات و ویژگی های آنها از مدل شبیه سازی استفاده می گردد

1مقدمه

فشارهاي فزآیندة اقتصادي و

رقابتی منجر به پیگیري براي بهبود مستمر در صنایع مختلف و به خصوص فولاد شده است .

تولید فولاداز نقطه نظر فرآیند تولید اساساً فرآیندي ساده میباشد. آهن قراضه و در برخی از مواقع آهن مذاب حاصـل از

کـورة قـوس الکتریکـی وارد کوره شده و ذوب میگردند. فولاد مذاب به پاتیل ریخته شده و در ادامه فرآیندهاي ثانویه

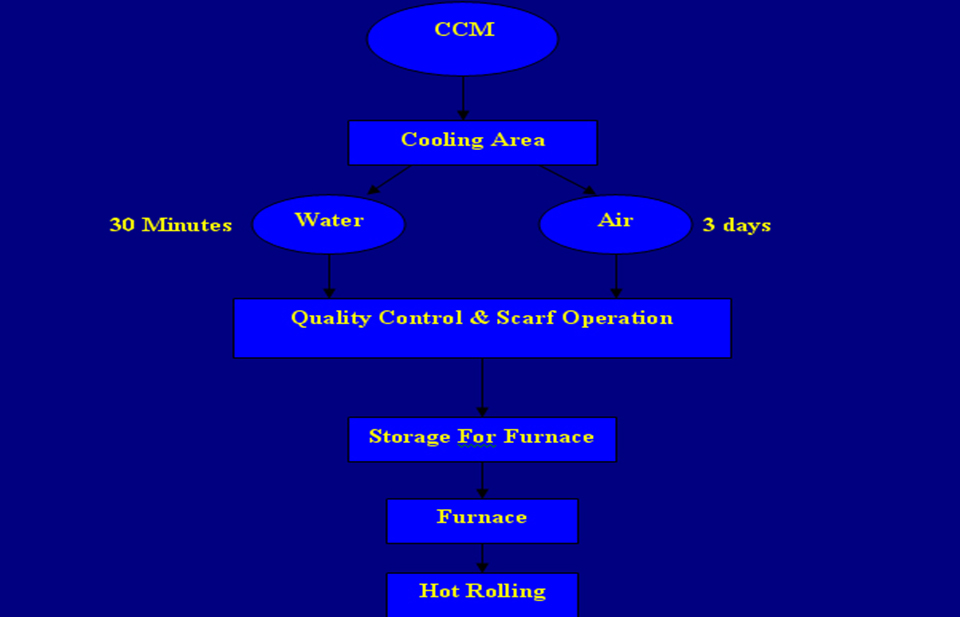

متالورژیک از قبیل نورد گـرم بـر روي آن انجـام میشود. پس از ریختهگري و تولید تختال، ابتدا تختال

میبایست بسته به نوع کیفیت تختال تولید شده، توسط آب یا هوا خنک شـده، و درادامه

درصدي از آنها نیاز به عیب زدایی و عملیات Scarfداشته و در نهایت توسط میزهاي ترانسفر و جرثقیلها به انبار نورد گرم و سپس کوره هاي پیشگرم ارسال میشوند. به دلیل دسترسی محدود به تجهیـزات حمـل ونقـل

گـرانقیمـت در مـسیرهاي مختلـف و اختـصاص عملیات هاي مختلف به آنها و تاثیرگذاري جرثقیلها بر روي یکدیگر

سبب میگردد تا فرآیندهاي لجستیکی در اکثر صنایع فولادسازي بـه فرآیند هایی بسیار پیچیده مبدل گردند.

|

| |

این پیچیدگی باعث میشـود تـا پـیشبینـی تـأثیر

افـزودن تجهیـزات، تغییـرات در چیـدمان آنهـا،تغییرجریان مواد، تغییر زمانهاي سیکل

فرآیندها و سایر تصمیمات بر روي میزان تولید مشکل شود. این موضوع بـراي سیـستمهـایی کـه وجود ندارند و میخواهند احداث شوند بینهایت سخت و غیر قابل

انجام میباشد و تنها راه حل موجود که امکان کسب نگـرش و بیـنش رادر خصوص فرآیندهاي

لجستیکی و پویا فراهم میآورد، شبیه سازي میباشد.مجتمع فولاد مبارکه و انبار واحد 28این شرکت نیز از این قاعده مستثنی نمیباشد. در حال حاضر با توجه بـه تجهیـزات موجـود در

انبـار تختال واحد

28حداکثر ظرفیت تغذیۀ خط نورد گرم 3.8میلیون تن در سال میباشـد. بـا توجـه بـه سیاسـت مجتمـع فـولاد مبارکـه درخصوص افزایش

ظرفیت به میزان 4.2میلیون تن در سال، راهکارها و تصمیمات متفاوتی

وجود دارد که از میان آنها بایست یک راهکار و یا ترکیبی از آنها مورد استفاده واقع شود. با توجه به این راهحلهایی که از لحاظ تکنولوژیکی امکان

پیادهسازي آنها وجود داشت، دو سناریوتدوین گردید تا با استفاده از شبیهسازي

سناریوي برتر انتخاب گردد.

سناریوي اول که نیاز به

سرمایهگذاري بالاتري نسبت به سناریوي دوم دارد استفاده از تکنولوژي و مکانیزم Hot Chargeمـیباشـد. بـااستفاده از این مکانیزم تختالها بدون آنکه سرد شوند و عملیات

اصلاحی روي آنها انجام شـود پـس از تولیـد بـه خـط نـورد گـرم منتقـل میشوند. از آنجاییکه درصدي از تختالها که داراي کیفیت مناسب میباشند،

جهت Hot Chargeمورد استفاده واقع مـیشـوند، مـدل شبیهسازي در راستاي تصمیمسازي لازم در خصوص تعیین

درصد ارسال تختالها به ،Hot

Chargeمیزان امکانات

و تجهیـزات مـورد نیاز، بررسی مو قعیت هاي نصب تجهیزات و تعداد

جرثقیلها جهت استفادة بهینه، بکار گرفته شده است. به منظور تـصمیمسـازي بهینـه درخصوص انتخاب سناریوها و همچنین

تعیین میزان و محل نصب تجهیزات و ویژگیهاي آنها از مدل شبیه سازي استفاده میگردد. سناریويدوم سیاست توسعۀ انبار کورههاي پیشگرم

نورد گرم میباشد که با استفاده از آن انتظار میرود سیکل برداشت و شارژ تختال در

کورههـاي پیشگرم در انبار با سرعت بیشتر انجام پذیرد. در این سناریو دهانه سوم انبار کورههاي پیـشگرم )در فـضاي بـین واحـد 28و انبـار فعلـی نوردگرم( ارسال میگردد. شرایط و مشخصات این دهانه شبیه دو دهانه دیگر این

انبار میباشد.

.2جریان مواد و ویژگیهاي مدل:

2.1تولید تختال :

تختالها توسط 4ماشین ریختهگري تولید در 5درجۀ کیفی تولید میشوند. تولید تختال همچنین از نقطه نظر عرض تختال مهم میباشدکه دامنۀ

عرض از 650میلیمتر تا 1880میلیمتر متغیر میباشد. این دامنه به 7بازة کوچکتر تقسیم شده و تولید تختال با استفاده

ازاطلاعات آماري تولید در سال 83در خصوص درجۀ کیفی و عرض صورت میپذیرد. ماشین هاي ریخته گري در هر 4/95ساعت معادل 297دقیقه پنج ذوب را ریخته گري می کنند و سپس به مدت

1/16ساعت معادل 69/6دقیقه متوقف است که این 5ذوب از نقطه نظر کیفی و عرض مشابه بوده و برنا ریزي تولید

ماشینهاي ریختهگري چنان میباشد که توازن لازم براي استفاده از منابع عملیاتی ادامه

برقرار با شد در صورت عدم رعایت این مسأله ممکن است ارسال

تختال جهت عملیات سرد نمودن با هوا بیشتر از آب بوده و منابع خنککاري با آب با خالی بودن ظرفیت مواجه گردند.

2.2فرآیند سرد

نمودن

پس از ریخته گري، تختالها

میبایست سرد شوند. فرآیند سرد نمودن تختال بسته به درجۀ کیفی متفاوت

میباشد. تختالها درجۀ 1و 2وبخشی از تختالهاي درجۀ 3با استفاده از آب که تنها 30دقیقه زمان مورد نیاز است، خنک میشوند و تختالهاي سایر درجات توسط

هوادر محوطه Aسرد میشوند که براي این منظور 3روز زمان مورد نیاز میباشد. عملیات انتقال تختالها از ماشینهاي ریخته گري به

محوطۀ Aتوسط دو جرثقیل بر روي یک مسیر صورت میپذیرد. در خصوص انتقال تختالها با استفاده از جرثقیلها در کلیۀ مراحل،

اولویت حرکتی با جرثقیلی

میباشد که داراي بار میباشد و جرثقیل خالی میبایست حرکت رو به عقب داشته باشد. چیدمان تختالها در این محوطه توسط سیاست خاصی

صورت میپذیرد. برخی از محدودیتها در این ارتباط عبارتند از: · محوطۀ چیدمان به 106پایل تقسیم شده که در هر پایل حداکثر 12تختال میتوان قرارداد. · در خصوص چیدمان تختال در هر پایل اختلاف حداکثر و

حداقل عرض نمیبایست بیش از 30سانتیمتر باشد و تختالی که نتواند در یک پایلی که در حال پر شدن میباشد قرار گیرد،

بایست در پایل جدید چیده شود. · اگر پایلی در حال پر شدن باشد نمیتواند تخلیه شود

و همچنین در صورتیکه در حال خالی شدن باشد، نمیتوان آنرا پر نمود

درضمن مسیر پر نمودن پا یل ها به صورت میباشد.

تختالهایی که نیاز به

خنککاري با آب دارند، توسط میزهاي ترانسفرکار به سمت حوضچههاي آب که دو عدد

میباشند هدایت شده وتوسط جر ثقیل هاي موبیل در حوضچهها قرار گرفته و از آن خارج

میشوند و به مرحلۀ بعدي ارسال میگردند.

2.3عیب زدایی و اسکارف

درصدي از تختالها پس از

خنک شدن میبایست عیبزدایی و اصطلاحاً اسکارف 2شوند. این میزان درصدها در نمودار 1مشخص شدهاند. %79درصد از تختالها مستقیماً به انبار نوردگرم ارسال

شده و باقیماندة %21بازرسی شده و از این بین %28به انبار کورههاي پیش گرم )انبارهاي Jو (Nمستقیماً ارسال شده و %70نیاز به اسکارف و 2درصد نیز به دلیل عیوب عمده قابل استفاده نمیباشند. %50ازتختالها نیاز به اسکارف یکرو و %50نیاز به اسکارف پشت و رو دارند. محل اسکارف تختالهاي آبسرد و هواسرد متفاوت

میباشد کهجهت انتقال به این محلها نیز از جرثقیلها و میزهاي ترانسفرکار استفاده

میشود.

پس از انجام عملیات اسکارف

درصد اندکی از تختال بدلیل اینکه عیوب آنها بطور کامل رفع نشده است، قابل استفاده

مستقیم نمیباشند که در اصطلاح به آنها تختالهاي DUگفته میشود. این تختالها در محوطه خاصی ذخیره شده و بقیه

تختالها بایست از طریق میزترانسفرکار به محوطه انبار کورههاي پیشگرم )انبارهاي Jو (Nارسال شوند.

2.4انتقال به کورهها

تختالها توسط یک میز ترانسفرکار

به محوطۀ انبارهاي پیشگرم ارسال شده و عملیات قراردادن تختال در انبار توسط دو

جرثقیل و عملیات ارسال از انبار به میزهاي انتقال دهنده به کورهها

توسط دو جرثقیل دیگر انجام میگیرد. انبارها به ترتیب در پایلهاي نزدیکتر به کوره ها چیده میشوند. محدودیتی ویژه در خصوص چیدن تختالها وجود دارد که با توجه به 3بازة عرضی در جدول 1ظرفیت پایل متغیر میباشد.

بازة عرض تختال تعداد

تختال در هر پایل

650تا 900میلیمتر 10

950تا 1300میلیمتر 14

950تا 1300میلیمتر 16

ظرفیت پایلها با توجه به

عرض تختال

به منظور گرم نمودن

تختالها 4کوره با طول 38متر و سرعت 0.21متر بر دقیقه و ظرفیت 19تختال طراحی شده اند. بدین ترتیب هر

تختال در عرض 3ساعت از کوره عبور می نماید. در انتها نیز %3.5تختالها به دلایل مختلف پس از خروج از کـوره

مـیبایـست دورریـزشوند

2.5تعمیر تجهیزات

اکثر تجهیزات موجود در

واحد 28از جمله ماشینهاي ریختهگري، جرثقیلها، حوضچه ها،

اسلب برگردان،کـورههـا و ... داراي برنامـه هـاي زمانبندي تعمیرات و همچنین

تعمیرات احتمالی میباشند که کلیۀ برنامه هاي تعمیرات در مدل شبیهسازي در نظر گرفته

شده اند.

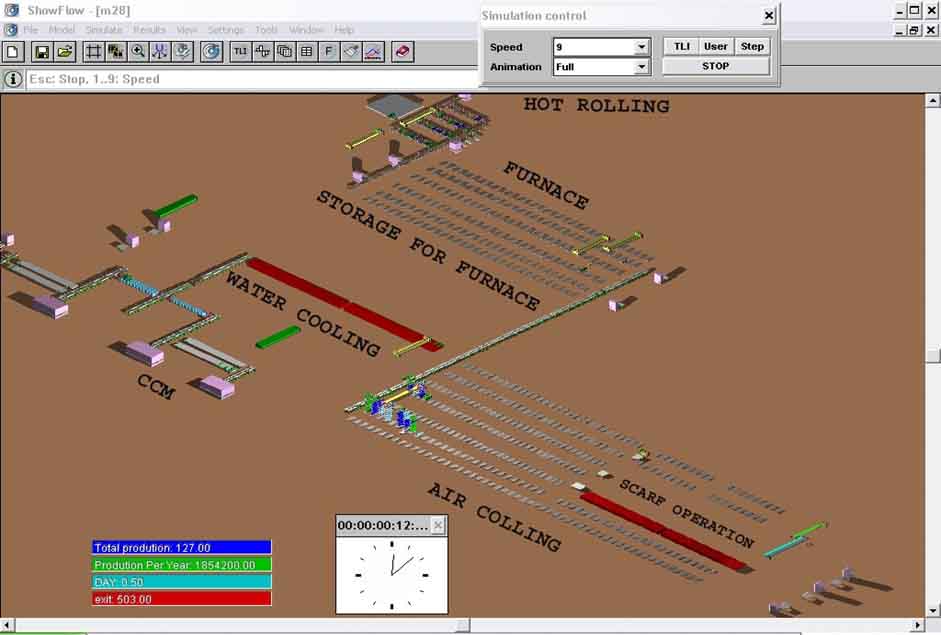

.3مدل شبیه سازي

جهت ساخت مدل شبیهسازي به

دلیل وجود دانش،تجربه و مزایاي فنی در خصوص مدلهاي حملونقل و لجستیکی از نرم افزار

شبیهسازيShowFlowاستفاده گردید. از نرم افزار ShowFlowبه دلیل وجود

عناصر و ویژگیهاي زیر براي مدل شبیهسازي استفاده گردید. · وجود وسایل حمل ونقل براي طراحی جرثقیلها، · تسمه نقاله براي میزهاي ترانسفرکار، · مسیر براي طراحی شبکۀ مسیر حرکتی تجهیزات انتقال

مواد و جرثقیلها · عناصر ویژه جهت طراحی پایل براي ذخیره نمودن

تختالها با سطوح کنترلی جهت دریافت و ارسال تختالها · امکان استفاده از زبان برنامه نویسی ShowFlow Script · امکان تعریف نمودن چندین عملیات بر روي تجهیزات · امکان تعریف اولویت جهت انجام عملیات براي

ماشینها · امکان تعریف اولویت حرکت براي جرثقیلهایی که در

یک ریل قرار دارند براي وضعیتهاي مختلف داراي بار و بدون بار · امکان اولویتدهی به جرثقیلها جهت انتخاب منابع

دریافت و مقاصد ارسال تختال و هدایت آنها · امکان برنامه ریزي تولید براي تولید تختال با عرض و کیفیت هاي

متفاوت · استفاده از نقشههاي AutoCad · انیمیشن 2بعدي و 3بعدي · نمودارهاي پویا از شاخصهاي مختلف از قبیل میزان

تولید، نرخ تولید در سال و ... به منظور بررسی، اعتبارسنجی و اعتبار بخشی به مدلها · ارائه گزارشهاي مختلف از قبیل وضعیت عناصر با گذر زمان، درصد

بکارگیري عناصر، وضعیت صف و ... ·

امکان طراحی سناریو جهت

انجام آزمایشات مختلف شامل تعیین زمان گرم شدن مدل، تجزیه و تحلیل مدل و آنالیز

حساسیت

.4نتایج حاصل از پروژه و سناریوهاي افزایش ظرفیت در

واحد 28و کورههاي پیشگرم نوردگرم:

در حال حاضر مدل وضعیت

موجود آماده شده است و با توجه به انجام اعتبارسنجی و اعتبار بخشی به مدل، مدل

نشاندهندة وضعیت حـاکم بر انبار واحد 28میباشد و میزان تولید سالیانه 3.8میلیون تن در سال است. هم اکنون از جانب شرکت فـولاد مبارکـه دو سـناریوي زیـرجهت ار تقأ

ظرفیت ارائه گردیده است و سناریوهاي دیگري نیز از لحاظ تکنولوژیکی در دست مطالعه

میباشند.

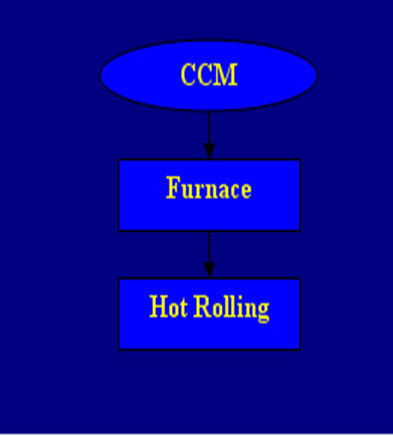

: 4.1استفاده از

مکانیزم Hotchargeدر مکانیزم HCتختالها بدون آنکه خنککاري شوند و عملیات اصلاحی روي آنها صـورت

پـذیرد، بلافاصـله پـس از تولیـد در ماشـینهاي رخته ی گري به نوردگرم منتقل شده و مورد استفاده قرار میگیرند. بطور کلی دو مکانیزم براي شارژ گرم وجود دارد که

در حالت اول تختال با دماي 1200درجه مستقیماً از خروجی ماشینهاي ریختهگري به

واحد نوردگرم ارسال میگردد و نیاز به گرم شدن در کورهه اي پیشگرم نمیباشد. در حالت دوم تختال با دماي حدود 700درجه به انبار کورههاي پیـشگرم منتقـل شـده و در

صـورت لـزوم درمحفظه هاي حرارتی نگهداشته میشود تا دماي آن حفظ گردد و سپس وارد

کورههاي پیشگرم شده و بعد از گرم شدن به اندازه مورد نیاز بـه نوردگرم ارسال میگردد. طبیعی است که در اینحالت به خاطر دماي اولیه تختال، انرژي کمتري

صـرف گـرم کـردن تختـال مـیشـود کـه صرفه جوئی قابل توجهی در مصارف و هزینهها بعمل

خواهد آمد. سایر مزایاي مکانیزم HCبه شرح ذیل میباشد: -1کاهش موجودي انبار و زمان اشغال تجهیزات

آمادهسازي -2کوتاهتر کردن سیکل تولید -3افزایش ظرفیت کورههاي پیشگرم براي انجام فرآیند شارژ گرم، تختال باید با کیفیت بالا و بدون

عیب در ماشینهاي ریختهگري تولیـد شـود. از آنجـا کـه شـرایط ماشـینهاي رخته ی گري همیشه ایدهآل نیست و نمیتوانند تختال

را با کیفیت مورد نیاز فرآیند شارژ گرم تولید کنند، نمیتوان ایـن فرآینـد را بـراي

کـل ظرفیت واحد بکار گرفت. از آن گذشته این مکانیزم نیاز به برنامه ریزي بـسیار دقیـق و

همـاهنگی تنگاتنـگ بـین واحـدهاي فولادسـازي و نوردگرم دارد که در مواردي بسیار مشکل و حتی غیرممکن است. بهمین جهت فرآینـد شـارژ گـرم درصـدي از ظرفیـت

واحـد را بـه خـود اختصاص میدهد. در جهت توسعۀ مدل، مدلی نیز توسعه داده میشود که بتواند

برنامهریزي دقیق و هماهنـگ مـورد نیـاز را بـا اسـتفاده از شبیه سازي انجام دهد.

در این سناریو مدل شبیه سازي

به سؤالات زیر پاسخ میدهد : -1درصد تختالهائی که با مکانیزم HCبه کورههاي پیشگرم منتقل میشوند. -2تعداد محفظه هاي حرارتی موردنیاز براي نگهداري

تختالهاي گرم. -3بررسی موقعیتهاي احداث محفظه ها و تصمیم گیري در

مورد موقعیت بهینه )احداث دهانه جدید یا استفاده از انبار موجود -4تعداد جرثقیلهاي مورد نیاز در انبار کورههاي

پیشگر )

4.2سناریوي : 2توسعه انبار کورههاي پیشگرم نورد گرم

در این سناریو، دهانه سوم

انبار کورههاي پیشگرم ) در فضاي بین واحد 28و انبار فعلی نوردگرم( ارسال میگردد. شرایط و مشخصات ایـن دهانه شبیه دو دهانه دیگر این انبار میباشد. این دهانه نیز شامل دو جرثقیل با همان مشخصات

جرثقیلهاي موجود خواهـد بـود و مکـانیزم دریافت تختال از میز غلتکی ورودي )میز (19و شارژ تختال در کورههاي پیشگرم مشابه مکانیزم

موجود براي دو دهانه دیگر میباشد. با استفاده از این سناریو، انتظار میرود سیکل

برداشت تختال از میز ورودي و شارژ تختال در کورههاي پیشگرم در انبار نورد گرم که

توسـط جرثقیلها انجام میشود، با سرعت بیشتر و راحتتر

صورت پذیرد.

.5نتیجه گیري:

با توسعۀ مدل شبیهسازي

فرآیندهاي پیچیده تولید فولاد، پیشبینی تأثیر تصمیمات متخذه امري بسیار راحـتتـر

شـده و مـدیران تصمیم گیر قادر شده اند تا

قبل از پیاده سازي تصمیمات خود، تأثیرات آنها را مشاهده نمـوده و بـا درصـد ریـسک

پـایینتـري ایـنتصمیم سازي نمایند. در این مطالعه نیز دو سناریوي تصمیم گیري در

ارتباط با افزایش تولید خط نـورد گـرم وجـود داشـت کـه بـا استفاده از ابزار شبیه سازي

که توانایی طراحی مدلی با جزئیات بسیار ریز و فراوان ارائه نمود، مورد تجزیـه و

تحلیـل قـرار گرفتنـد.

امري که بدون استفاده از

شبیه سازي بسیار سخت و حتی غیر ممکن بود.

|